アコースティックエミッション(AE)は、1)亀裂進展 2)摩擦摩耗 3)液体や気体の漏洩 4)腐食 5)放電 などにより放出されます。この現象を応用すると、部材の亀裂、軸受の疲労・潤滑不良、配管の漏洩・腐食、変圧器の部分放電…さまざまな設備の異常を診断することができます。また、アコースティックエミッションは設備の稼動条件にあまり影響を受けません。例えば軸受では、回転数に関係なく異常を判断できるので、従来、振動法では診断が困難だった低速軸受も診断することができます。アアコースティックエミッションを応用した設備診断事例を下記に示します。ここに示した診断事例はほんの一部にすぎません。また、コロナ社(機械学会編)から発売されている機械システムの状態監視と診断技術などもご参考にして下さい。なお、 診断サービスも提供していますので、ご利用下さい。

設備診断(動機械)

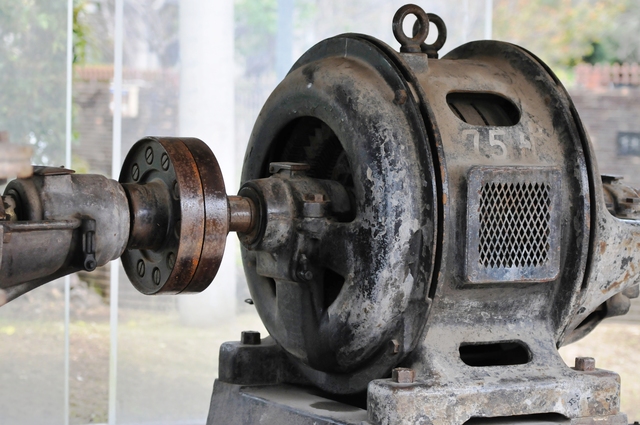

軸受などの回転体の評価

AEは軸受や歯車など、回転体の診断に有効な手法です。特にAEは摩耗の進行でも発生し、潤滑状態を的確に評価することができます。また、回転数 に影響を受けないことも大きな特徴です。低速回転軸受などの低速回転設備でも、き裂や摩耗の進行で発生します。

低速回転軸受など低速回転設備の診断事例です

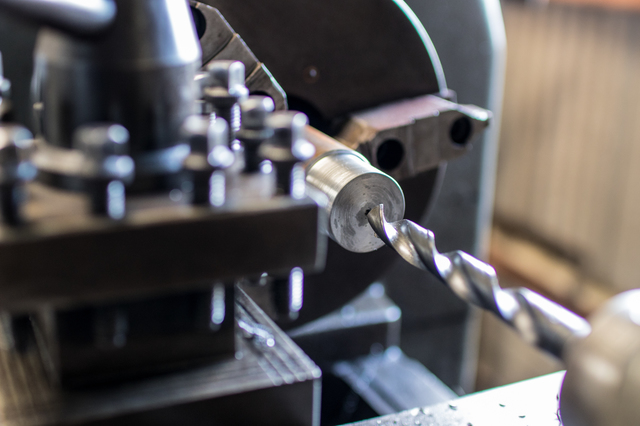

加工の評価

研削加工や切削加工では、加工はき裂や摩耗・摩擦として進行します。加工中に発生するAEは、この加工状態により変化するので、AEは加工の状況を評価するのに有効な手段です

溶接の評価

AEは、き裂や摩耗の進展だけでなく、溶接でも発生し、溶接状態の変化に対応して変動します。溶接中に発生するAEを評価することにより、溶接不良や溶接欠陥の発生をリアルタイムで評価することが可能です。

GFRPの評価

GPRPは従来の非破壊検査では検査が難しく、品質の保証が困難でした。AEでは、マトリックスや繊維の破壊、はく離の進行等をリアルタイムで評価できます。また、圧力試験を組み合わせることで欠陥の評価も可能です。

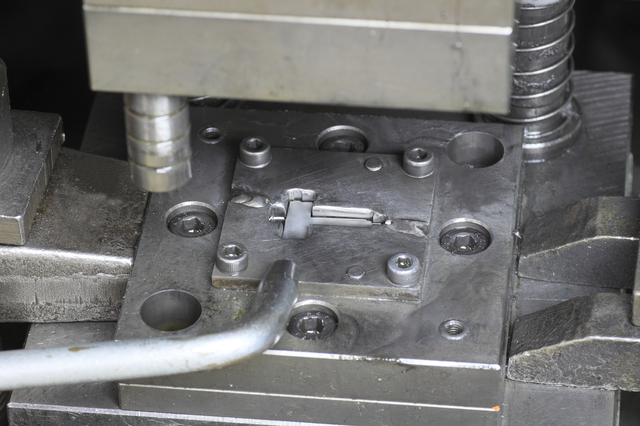

金型の評価

設備診断だけでなく、加工にもAEは利用できます。金型加工の分野では、AEは工具の損傷や製品の品質評価、金型設備の診断など、多方面で応用されています。金型加工において、金型の不良は大量の不良品が発生します。AEにより、不良の発生を抑えることが可能です。

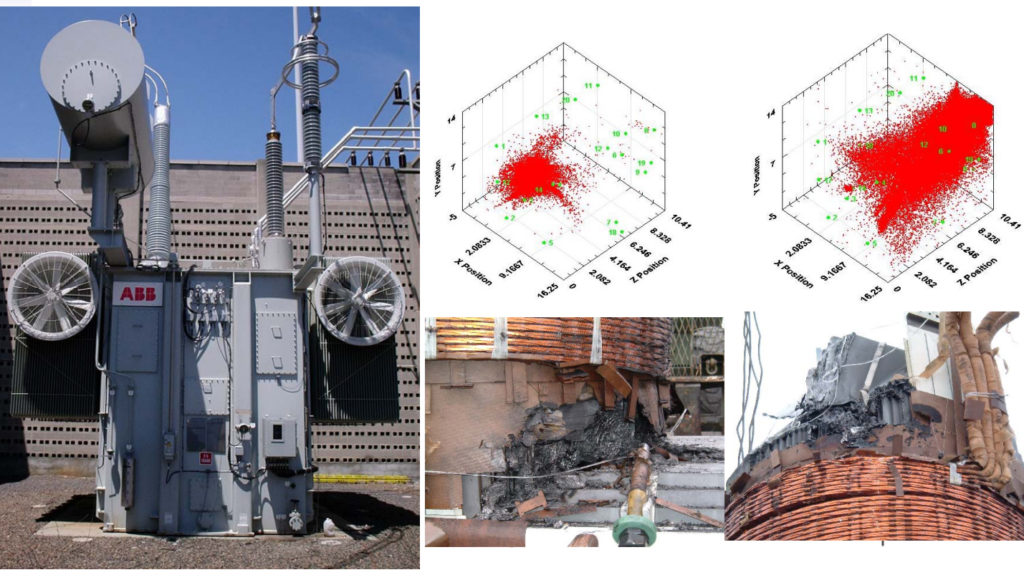

部分放電の評価

放電が発生して破壊現象が生じるとAEが発生します。また、電圧位相と相関したタイミングでAEが発生します。設備診断のひとつとして変圧器やGISの分放電発生を稼働中に判断することができます。

製造設備の設備診断

- 切断機の刃の摩耗

- 射出成型機の金型や製品、タイバーのき裂

- 鍛造設備や製品のき裂

- 歪取り加工中の製品のき裂進展

- 転造の金型や製品のき裂進展

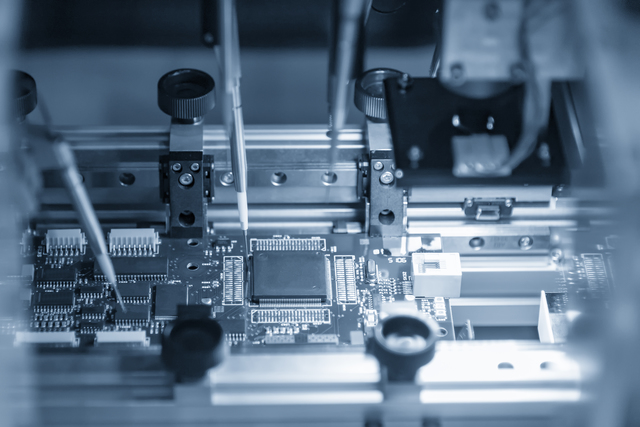

- 半導体製造装置の製品のき裂、駆動部の損傷評価

- アーク、レーザー、抵抗溶接の溶接不良

- ロボットの軸受、減速機の損傷

- ふるいのあみの破れ

- 遠心分離機の駆動部損傷、遠心分離完了の評価

鉄鋼における設備診断

- 圧延機の軸受、ローラーのき裂

- 熱風炉の溶接線等のき裂位置

- 高炉の炉頂装入装置の異常

- 環状管のき裂の進展

- 傾動装置の軸受、歯車の損傷

発電設備

- 風力発電設備のブレードのき裂評価

- 風力発電設備の発電機軸受のクリープ、はく離

- 風力発電設備の主軸軸受の損傷

- 火力発電機のタービンのラビング

- 水力発電機のキャビテーションの検出

大型設備

- ロータリーキルンの軸受の損傷

- コンベヤーの軸受、チェーンなどの損傷

- 撹拌機の軸受やメカニカルシールの損傷、漏洩

- ジャケットのき裂の進展と位置の標定

- クレーンの駆動部、桁のき裂

- ソラ―パネルのき裂進展

インフラに関する設備診断

- エレベータの駆動装置損傷やワイヤー損傷

- エスカレータの駆動装置の損傷

- トンネル掘削機の駆動部損傷とビットの摩耗

- 床板のき裂、はく離などの損傷

- 地震後の柱のき裂、はく離

- 斜面の崩壊の予知

- 地下杭のき裂位置の評価

- トンネルのき裂進展、位置

- 橋梁のき裂、腐食の評価、位置特定

- タンクの底板の腐食評価

- 配管のき裂、腐食評価

その他の設備

記以外に、下記のような設備に応用されています(代表例です)。他にもさまざまな応用例がありますので、詳細はお問合せ下さい。

- 2重配管の亀裂や腐食

- 弁の動作不良や漏洩

- 混合器の混合完了の評価

- エンジンのピストン、弁、シールの損傷

- 圧縮機の軸受、駆動部の損傷

- 冷凍機の軸受、駆動部の損傷

- 圧入時の製品のき裂

- ボルトのき裂

- リチューム電池の放電、初期充電時気体発生